신속한 공구 교환 기능으로 내외부·실린더 헤드·피스톤 커넥팅로드 모두 조립

이탈리아 코마우가 중국의 전기차 제조업체 리오토(Li Auto,理想汽车)를 위한 자동화 조립 시스템 개발했다고 로보틱스247이 보도했다.

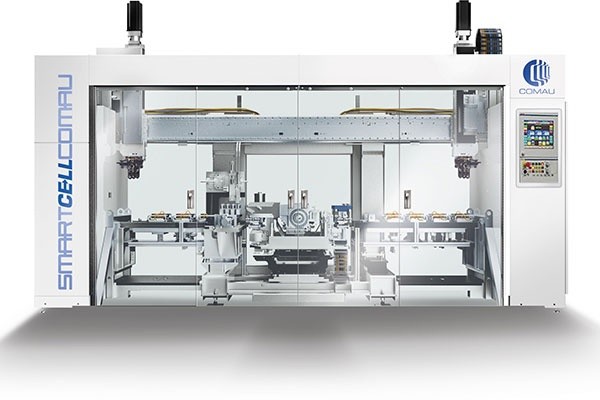

보도에 따르면 글로벌 첨단 자동화 시스템 공급업체인 코마우는 리오토의 차세대 전기차 주행거리 확장 엔진 생산 라인을 위한 엔드-투-엔드 자동화 기술인 스마트셀(Smart Cell)을 설계 및 개발했다.

리오토는 이 시스템을 통해 연간 최대 40만 대의 생산 능력을 확보할 수 있게 된다.

코마우는 콘셉트 설계, 시스템 시뮬레이션, 조립 및 시운전을 포함하는 자사의 풀 밸류 체인 서비스가 고성능 자동차 제조 시스템과 관련 기술을 통해 급성장 중인 전기차 시장의 역동적 수요 지원 역량을 강조한다고 밝혔다.

주유보 리 오토의 주행거리 확장기 공정개발 이사는 “리오토의 전기차 개발 야망은 첨단 자동화 및 최첨단 기술에 대한 헌신이 지속 가능한 혁신에 대한 리오토의 비전과 부합하는 코마우와 같은 신뢰할 수 있는 파트너를 필요로 한다. 이 전략적 협력은 새로운 효율성을 창출하고 제조 품질을 향상시켜 전기차 소비자들의 통찰력있는 기대를 충족하는 경쟁력 있는 모델 개발을 지원할 것이다”라고 말했다.

◆워크셀, 신속한 공구 교체 기능 탑재

이 통합 자동화 시스템은 내부, 외부, 실린더 헤드, 피스톤 커넥팅로드 조립 라인을 아우르면서 신뢰성, 운영 효율성 및 유연성을 향상시켰다.

45대의 자동 및 반자동 기계와 15대의 협동 로봇을 결합해 설계된 이 시스템은 향후 주행거리 확장기 모델에 신속하게 적응할 수 있도록 설계됐다.

코마우는 자사 시스템의 주요 장점으로 특허받은 스마트셀 기술을 꼽았다. 이 시스템은 머시닝 센터 방식의 신속한 공구 교환 기능을 통합해 다양한 실린더 헤드 모델에 걸쳐 고정밀 밸브 콜렛(collet) 프레싱을 구현했으며 생산 품질 관리 합격률은 99%를 초과했다.

◆머신 비전 시스템을 탑재한 코봇

코마우는 공정 안정성을 개선하고 수작업 오류를 줄이기 위해 스파크 플러그 및 커넥팅 로드 캡 설치와 같은 작업에 머신 비전 시스템을 탑재한 코봇을 도입했다. 이를 통해 정밀도와 일관성을 향상시키고 운영 비용도 절감했다.

마찬가지로 6축 로봇 시스템은 기존 크랭크샤프트 조립 방식을 대체해 유연성, 정확성, 그리고 설치 효율성을 향상시켰다. 이러한 모든 요소는 제품 변동 관리 및 생산량 증대 가속화에 필수적인 것으로 입증됐다.

제프 위안 코마우 APAC 리더는 “리오토와의 긴밀한 협력은 고객이 미래에도 끊임없이 변화하는 요구를 충족할 수 있도록 매우 유연하고 확장 가능하고 효율적인 자동화 솔루션을 제공하려는 코마우의 노력을 보여준다. 뛰어난 성능과 정밀성을 보장하기 위해 로봇공학, 특허 기술, 고급 디지털 도구를 통합하는 우리의 역량을 활용함으로써 시장 요구 사항에 따라 쉽게 확장할 수 있는 높은 수준의 자동화와 유연성을 달성할 수 있었다”고 말했다.